Режущий инструмент для высокоскоростной обработки

Содержание

- Режущий инструмент для высокоскоростной обработки

- Применяемое оборудование и инструменты

- Зависимость производительности режущего инструмента от методов закрепления пластинок

- Классификация режущих инструментов

- Об особенностях подбора режущих инструментов

- Цилиндрический хвостовик типа WELDON по DIN 1835В

- Выбор режущего инструмента

- 4-х осевое фрезерование

- Выбор режущего инструмента

- Особенности конструкции режущих инструментов

- О видах резцов

- Цилиндрический хвостовик по DIN 1835A

Составляющие успешной ВСО

Режущий инструмент часто наносит ограничения на достижение определенной скорости резания. Каким должен быть инструмент для ВСО? Прежде всего он должен иметь характерную повышенную стойкость. Стойкость, в свою очередь, зависит от геометрии и материала инструмента, качества покрытия его поверхности и точности режущей части. Заказать осевой режущий инструмент можно в интернет-магазине, который специализируется на поставках импортного инструментального и вспомогательного оснащения.

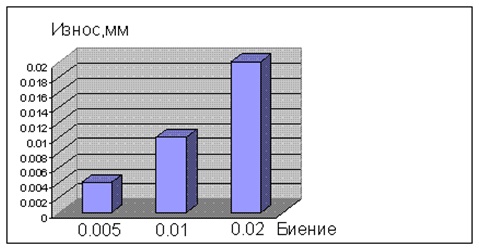

Немаловажное значение в процессе ВСО имеет вспомогательный инструмент. Он должен быть хорошо закреплен и сбалансирован, так как биение режущего инструмента имеет немалое влияние на износ

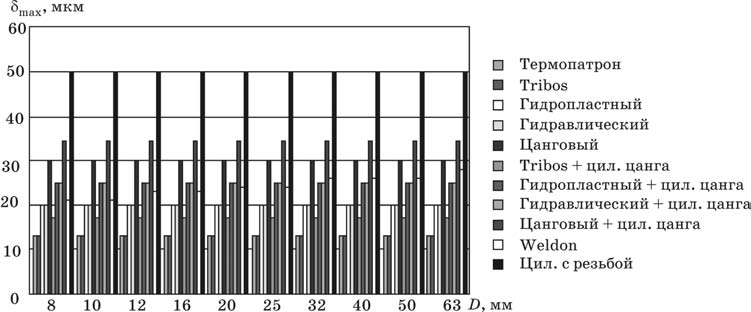

На рисунке ниже отражена зависимость износа инструмента от биения при ВСО.

Влияние биения на износ инструмента

Влияние биения на износ инструмента

Таким образом, при высокоскоростной обработке материалов могут использоваться специальные патроны для закрепления инструмента с возможностью балансировки. Или, например, оправки для термозажима.

Оправки с термозажимом

Оправки с термозажимом

При 12000 оборотах в минуту и выше можно использовать полые конические хвостовики. Они позволяют уменьшить потери точности и жесткости инструмента при его закреплении, возникающих в результате осевой составляющей центробежной силы. Это сила рождается, например, при применении патронов с конусом 7:24. Они имеют немалую массу, при обработке появляется осевая составляющая центробежной силы, которая примерно равна силе закрепления режущего инструмента. Эти силы имеют противоположные направления, в результате чего и происходит раскрепление инструмента и уменьшение точности обработки.

Снизить потери точности и жесткости инструмента позволяют хвостовики HSK

Снизить потери точности и жесткости инструмента позволяют хвостовики HSK

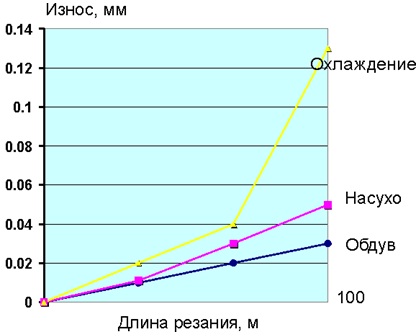

Важно обратить внимание на увеличение стойкости РИ. Самой большой стойкости можно достичь при использовании такого способа охлаждения, как обдув. Он позволяет удалить из зоны резания всю стружку, в которой концентрируется большая часть тепла

Он позволяет удалить из зоны резания всю стружку, в которой концентрируется большая часть тепла.

Наибольшая стойкость РИ наблюдается при обдуве

Наибольшая стойкость РИ наблюдается при обдуве

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее);

- слесарного молотка (его выбирают по весу и длине ручки);

- тисков;

- металлической подложки;

- инструмента для разметки.

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

Классификация режущих инструментов

Металлорежущее оборудование, которое в наши дни используется в самых разных отраслях промышленности, а также в быту, допускает использование различных видов режущего инструмента. Перечень этих видов весьма обширен, благодаря чему существует возможность подобрать металлорежущий инструмент, наилучшим образом соответствующий особенностям выполняемых операций.

Критерии классификации описываемого инструмента весьма многочисленны, их рассмотрению посвящена настоящая статья.

Одним из основных классификационных критериев является особенность конструкции режущего инструмента. По нему выделяют такие виды, как:

- Резцы: инструмент однолезвийного типа, позволяющий выполнять металлообработку с возможностью разнонаправленного движения подачи;

- Фрезы: инструмент, при использовании которого обработка выполняется вращательным движением с траекторией, имеющей неизменный радиус, и движением подачи, которое по направлению не совпадает с осью вращения;

- Сверла: режущий инструмент осевого типа, который используется для создания отверстий в материале или увеличении диаметра уже имеющихся отверстий. Обработка сверлами осуществляется вращательным движением, дополненным движением подачи, направление которого совпадает с осью вращения;

- Зенкеры: инструмент осевого типа, с помощью которого корректируются размеры и форма имеющихся отверстий, а также увеличивается их диаметр;

- Развертки: осевой инструмент, который применяется для чистовой обработки стенок отверстий (уменьшения их шероховатости);

- Цековки: металлорежущий инструмент, также относящийся к категории осевых и используемый для обработки торцовых или цилиндрических участков отверстий;

- Плашки: используются для нарезания наружной резьбы на заготовках;

- Метчики: также применяются для нарезания резьбы – но, в отличие от плашек, не на цилиндрических заготовках, а внутри отверстий;

- Ножовочные полотна: инструмент многолезвийного типа, имеющий форму металлической полосы с множеством зубьев, высота которых одинакова. Ножовочные полотна используются для отрезания части заготовки или создания в ней пазов, при этом главное движение резания является поступательным;

- Долбяки: применяются для зуботочения или зубодолбления шлицев валов, зубчатых колес, других деталей;

- Шеверы: инструмент, название которого происходит от английского слова «shaver» (в переводе – «бритва»). Он предназначен для чистовой обработки зубчатых колес, которая выполняется методом «скобления»;

- Абразивный инструмент: бруски, круги, кристаллы, крупные зерна или порошок абразивного материала. Инструмент, входящий в данную группу, применяется для чистовой обработки различных деталей.

Следующим классификационным критерием является вид поверхности, обработка которой осуществляется с помощью металлорежущего инструмента. По нему выделяют следующие инструменты:

- Применяемые для обработки тел вращения, наружных фасонных, а также плоских поверхностей: в данную группу включаются описанные выше резцы и фрезы, абразивные круги и некоторые другие изделия;

- Используемые для обработки отверстий: речь идет о зенкерах и сверлах, расточных резцах и протяжках;

- Инструменты, с помощью которых выполняется нарезка резьбы: в эту группу входят плашки, метчики, накатные ролики, ряд других изделий;

- Применяемые для обработки поверхностей звездочек, шлицевых валов, зубьев колес: эти операции выполняются с помощью пальцевых и дисковых фрез, обкаточных резцов и долбяков, шлифовальных кругов и шеверов. Нельзя не упомянуть протяжки, сдвоенные головки-фрезы и зубострогальные резцы (они предназначены для нарезания прямозубых колес конического типа), а также конические фрезы червячного типа и зубострогальные головки (с помощью этих инструментов нарезаются колеса конического типа со спиральными зубьями).

Еще одним критерием классификации металлорежущего инструмента является принцип его взаимодействия с материалом. По нему выделяют такие инструменты, как:

- Обычные;

- Ротационные, круговое лезвие которых непрерывно обновляется.

Кроме того, специалисты указывают на такой классификационный критерий, как тип изготовления, выделяя при этом:

- Цельный режущий инструмент;

- Составной инструмент, конструкция которого представляет собой неразъемное соединение нескольких элементов;

- Сборный инструмент, отличающийся разъемным характером соединения элементов, которые его образуют.

По способу соединения со станком выделяют насадной, хвостовый и призматический инструмент.

Наконец, по такому критерию, как способ применения, выделяют ручной, машинный, а также машинно-ручной металлорежущий инструмент.

Об особенностях подбора режущих инструментов

Сейчас сложно представить фрезерный современный станок с ЧПУ без соответственно подходящих специальных фрезерных инструментов, без наличия которых нельзя достичь значительной производительности. Точность обрабатывания деталей, удобство эксплуатации – вот главные критерии предъявляемых к ним строгих требований.

На таких станках резательным инструментом часто являются фрезы концевого цилиндрического вида из твердосплавных или алмазных материалов. К их достоинствам относятся:

- обладание высокой износостойкостью;

- способность противостоять вибрации во время вращательного движения;

- повышенная жесткость;

- большая скорость резания;

- очень высокая точность обработки.

Все станки современного типа с числовым программным управлением могут выполнять самые сложные технологические действия, автоматически производя необходимую обработку деталей. Причем детали могут быть из чугуна, сплавов легких металлов, стали. Все действия таких устройств запрограммированы еще до начала рабочего процесса

И потому так важно правильно подобрать режущие инструменты, соответствующие всем необходимым требованиям и параметрам

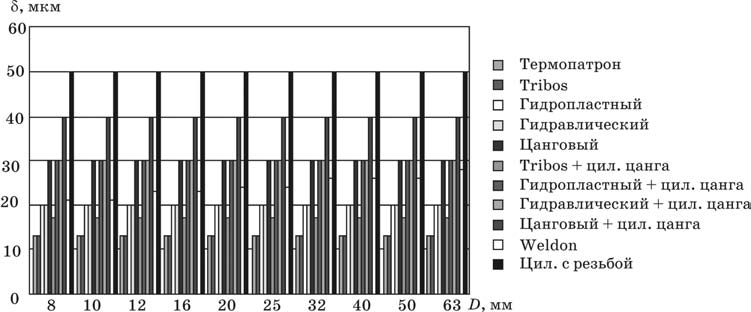

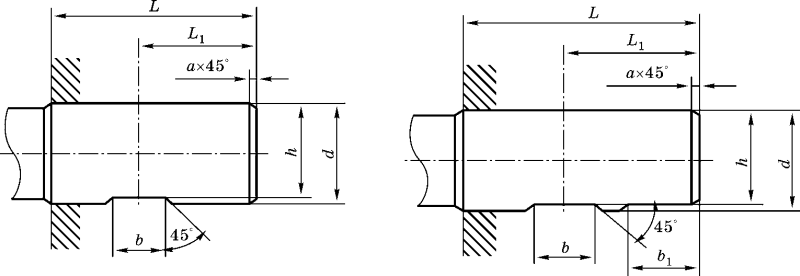

Цилиндрический хвостовик типа WELDON по DIN 1835В

Цилиндрические хвостовики типа Weldon предназначены для черновых и получистовых фрез, основным недостатком является повышенное биение режущих кромок за счет закрепления винтами в радиальном направлении. Следует отметить, что мнение о повышенном биении режущих кромок будет оправдано конструктивно только при сравнении с термопатронами и патронами типа Tribos. При использовании переходных цилиндрических цанг точность закрепления инструмента для патронов Tribos, гидравлических, гидропластных, цанговых, может быть ниже. Это создает возможности применения патронов Weldon в обоснованных случаях даже для чистового фрезерования. Погрешности закрепления для различных конструкций патронов приведены на рисунках 2, 3.

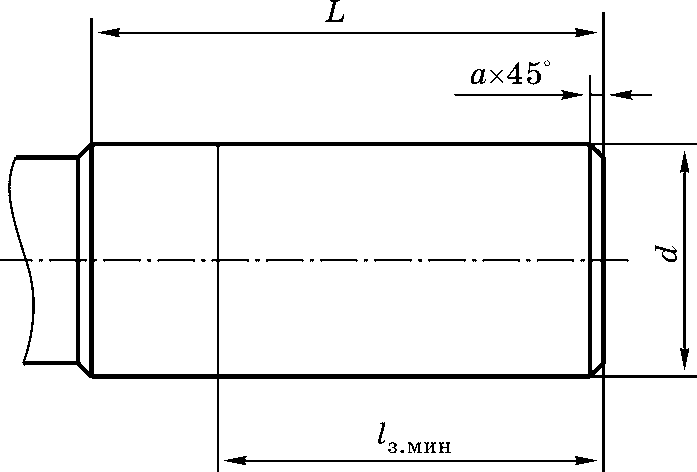

Конструкция хвостовика приведена на рисунке 4, размеры — в таблице 4.

Рис. 2. Максимальное биение режущих кромок фрез с цилиндрическими хвостовиками при закреплении в различных типах патронов c цилиндрическими цангами нормальной точности

Рис. 3. Максимальное биение режущих кромок фрез с цилиндрическими хвостовиками при закреплении в различных типах патронов c цилиндрическими цангами высокой точности

Рис. 4. Цилиндрический хвостовик по DIN 1835В

Таблица 4. Исполнительные размеры цилиндрического хвостовика типа Weldon

| dh5, мм | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| Ll-1 | 18 | 20 | 22,5 | 24 | 25 | 32 | 36 | 40 | 45 | 50 |

| h, мм | 6,6 | 8,4 | 10,4 | 14,2 | 18,2 | 23 | 30 | 38 | 47,8 | 60,8 |

| b+0,05, мм | 5,5 | 7 | 8 | 10 | 11 | 12 | 14 | 14 | 18 | 18 |

| b1+1 , мм | 17 | 19 | 19 | 23 | 23 | |||||

| а, мм | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

Хвостовики с лысками не допускается применять в термопатронах, гидропластных, гидравлических, цанговых. Для патронов, использующих для закрепления упругую деформацию (Tribos), их применение допускается. Их применение приведет к остаточным деформациям и соответственно к преждевременной потере точности. При обработке поверхностей большой протяженности в условиях интенсивных вибраций при закреплении фрез в патронах Weldon могут наблюдаться случаи самораскрепления крепежных винтов.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации

Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

4-х осевое фрезерование

4-осевая обработка добавляет вращение вокруг оси X, называемое осью A. Шпиндель имеет 3 линейные оси движения (XYZ), как и при 3-осевой обработке, плюс ось A возникает при вращении заготовки. Есть несколько различных устройств для 4-х осевых станков, но обычно они относятся к типу «вертикальной обработки», когда шпиндель вращается вокруг оси Z. Заготовка установлена по оси X и может вращаться вместе с приспособлением по оси A. При установке одного приспособления можно обрабатывать 4 стороны детали.

4-х осевое фрезерование

Сложные профили, такие как кулачки, можно обрабатывать на 4-осевом станке

Существует два типа 4-осевой обработки с ЧПУ: индексирующая и непрерывная.

Индекс 4-осевой обработки с ЧПУ — это когда 4-я ось (ось A) вращается, когда станок не режет материал. После выбора правильного вращения включается тормоз, и машина возобновляет резку.

При непрерывной 4-осевой обработке станок может резать материал одновременно с вращением по оси A. Это позволяет обрабатывать сложные дуги, такие как профиль кулачков и спиралей.

4-х осевое фрезерование дает нам возможность обрабатывать детали под углом, что невозможно на 3-осевом станке. Имейте в виду, что 4-осевая обработка допускает одну ось вращения для каждой установки приспособления, поэтому все элементы, расположенные под углом, должны быть расположены под углом относительно одних и тех же осей, или дополнительные приспособления должны быть установлены на место.

5-и осевая обработка

Эти фрезерные станки с ЧПУ используют 2 из 3 возможных осей вращения, в зависимости от типа станка. Машина будет либо использовать вращение в А-оси и оси С, или поворот в B-оси и оси С. Вращение происходит либо за счет заготовки, либо за счет шпинделя.

Есть два основных типа 5-осевых станков с ЧПУ, 3 + 2 станки и 5-осевые станки непрерывного действия.

При обработке по схеме 3 + 2 две оси вращения работают независимо друг от друга, что означает, что заготовку можно повернуть на любой составной угол по отношению к режущему инструменту для обработки деталей. Однако вращение двух осей одновременно с обработкой невозможно. Обработка 3 + 2 позволяет создавать очень сложные 3D-формы. Полностью непрерывная 5-осевая обработка может вращать две оси вращения, одновременно с обработкой и линейным движением режущего инструмента в координатах XYZ.

5-и осевое фрезерование

Непрерывная 5-осевая обработка позволяет создавать очень сложные трехмерные формы, не только плоские составные угловые элементы, но и сложные криволинейные трехмерные поверхности, что дает нам возможность изготавливать детали, обычно предназначенные для процессов формования.

Возможности одновременной 5-осевой обработки

5-осевая обработка дает конструкторам огромную гибкость при проектировании очень сложной трехмерной геометрии. Понимание возможностей каждого типа обработки с ЧПУ имеет важное значение при проектировании деталей с ЧПУ. Если ваш дизайн требует использования 5-осевого ЧПУ, извлеките из него максимум пользы! Какие еще функции могут выиграть от 5-осевой обработки?

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для обработки имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл

2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Таблица 1.

Шероховатость поверхности при механических методах обработки

| Методы обработки | Параметры шероховатости | ||||||||

| Rz | Ra | ||||||||

| 80 | 40 | 20 | 2.5 | 1.25 | 0.63 | 0.32 | 0.16 | ||

| Обтачивание | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Растачивание | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Торцовое точение | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Сверление | |||||||||

| Зенкерование | черновое | ||||||||

| чистовое | |||||||||

| Развёртывание | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Цилиндрическое фрезерование | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Торцовое фрезерование | черновое | ||||||||

| чистовое | |||||||||

| тонкое |

Примечание. Заполнение в ячейках таблицы показывает, каким методом обработки достигается требуемая шероховатость.

Таблица 2

Выбор марки инструментального материала при различных методах обработки

| Методы и характер обработки | Марка инструментального материала при обработке | ||||||

| Углеродистой и легированной стали | Закалённой стали | Титана и сплавoв на его основе | Чугуна | Цветных металлов и их сплавов | Неметаллических материалов | ||

| Черновое точение по корке | Прерывистое резание с ударами | Т5К10Т5К12 ВК8 | — | ВК8 | ВК8 ВК4 | ВК4 ВК6 ВК8 | — |

| Непрерывное резание | Т5К10 ВК4 ВК8 | — | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 ВК6 | ВК4 | |

| Чистовое, получистовое точение | Прерывистое | Т15К6 Т5К10 ВК8 | Т5К10 ВК4 ВК8 | ВК4 | ВК4 ВК6 | ВК3 ВК4 | ВК3 ВК4 |

| Непрерывное | Т30К4 ВК6 ВК3 | Т30К4 Т15К6 ВК6 | ВК4 | ВК3 | ВК3 | ВК3 | |

| Отрезание и точение канавок | Т15К6 Т5К10 Р18 | ВК4 | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 | ВК3 ВК4 | |

| Нарезание резьбы | Т15К6 ВК4 Р18 9ХС | ВК4 | ВК4 | ВК3 ВК4 9ХС Р6М5 | ВК4ВК6 9ХС У12А | Р6М5 ВК3 ХВГ У12А | |

| фрезерование | Черновое | Р6М5 Т5К10 | — | ВК4 ВК8 | Р6М5 ВК6 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 |

| чистовое | Р6М5 Т15К6 Т14К8 | Т30К4 Т15К6 ВК6 ВК8 | ВК4 ВК6 ВК8 | Р6М5 ВК6 9ХС Р18 | Р6М5 Р18 ВК6 ВК4 | ВК3 | |

| Сверление и рассверливание | глубоких (L>10D) | Т5К12 ВК8 Т15К6 | — | — | ВК8 | Р6М5 ВК4 ВК6 | Р6М5 ВК3 ВК4 |

| неглубоких (L<10D) | Т5К12 ВК8 Р6М5 | — | ВК6 ВК8 | Р6М5 ВК6 9ХС | Р6М5ВК4 ВК6 | Р6М5 ВК3 ВК4 | |

| Зенкерование | черновое | Т5К10 ВК8 Р6М5 | — | ВК4 ВК8 | Р6М5 ВК6 9ХС | ВК4 ВК6 Р6М5 | Р6М5 ВК4 ВК6 |

| чистовое | ВК8 Т15К6 | Т15К6 Т30К4 ВК4 | ВК4 ВК6 ВК8 | ВК3 ВК4 ВК6 | ВК3 ВК4 ВК6 | ВК3 ВК4 | |

| Предварительное и окончательное развёртывание | Р6М5 Т30К4 Т15К6ВК8ВК6ХВГ | Т30К4 Т15К6 ВК8 ВК4 | ВК4 | Р6М5 ВК3 ВК6 ВК8 ХВГ | Р6М5 ВК4 ХВГ | Р6М5 ВК3 ВК4 ХВГ |

Примечание: При выборе инструментального материала предпочтение следует отдавать металлокерамическим твёрдым сплавам. Свёрла, для обработки металлических материалов, изготавливаются только из быстрорежущей стали Р6М5.

- Операции обработки резанием

- Металлорежущие станки

- Обрабработка фрезерованием

- Токарные резцы

Особенности конструкции режущих инструментов

Классификация режущих инструментов может быть выполнена с учетом различных критериев. Основной – это конструкция оборудования. В зависимости от конструкции могут быть выделены такие виды оборудования, как:

- фрезы;

- резцы;

- зенкеры;

- сверла;

- цековки;

- развертки;

- метчики;

- плашки;

- ножовочные полотна;

- шеверы;

- абразивный инструмент.

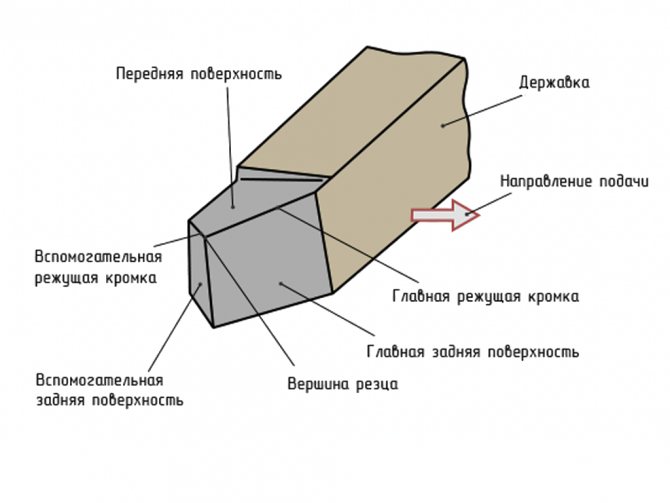

Конструкция резца.

Конструкция резца.

Каждый из перечисленных видов обладает некоторыми характерными конструкционными особенностями, которые и определяют принадлежность к тому или иному виду режущего инструмента. Так, однолезвенные инструменты – это резцы. Они обеспечивают возможность обрабатывать металл, применяя разнонаправленное движение подачи.

Обработка металла фрезами подразумевает выполнение вращательных движений инструментом по траектории с фиксированным радиусом. При этом направление движения подачи не совпадает с направлением оси инструмента.

Сверла – это режущее оборудование осевого типа. Их применяют в тех случаях, когда требуется изготовить отверстие в обрабатываемом материале или увеличить уже готовые отверстия. При обработке сверла совершают вращательные движения, которые для получения требуемого результата дополняются движениями подачи. Ось вращения и направление движения подачи совпадают.

Зенкеры также относятся к осевым инструментам. Они позволяют откорректировать форму и размер отверстий в металле, кроме того, с их помощью можно сделать диаметр отверстия больше. Для обработки отверстий могут использоваться и развертки. Этот тип оборудования предназначен для удаления шероховатостей со стенок отверстий. Этот процесс принято называть чистовой обработкой. Торцевые и цилиндрические участки обрабатываются таким осевым инструментом, как цековки.

Конструкция фрезов концевых обдирочных.

Конструкция фрезов концевых обдирочных.

Для изготовления наружной резьбы на металлических заготовках цилиндрической формы используются плашки. Нарезать резьбу во внутренней части отверстий можно метчиками.

Ножевые полотна – это многолезвийные инструменты. По форме они представляют собой металлические полосы, на которых сделаны многочисленные зубья одинаковой высоты. Их применяют, если нужно отрезать кусок заготовки или сделать пазы в ней. Поступательные движения в этом случае являются основными рабочими.

Долбяки используются для заточки зубьев на различных деталях. Например, на зубчатых колесах, валах и т. д. Зубчатые колеса также могут быть обработаны шеверами. Действие этих инструментов напоминает скобление. В результате выполняется чистовая обработка деталей.

Группа абразивных инструментов включает в себя различные приспособления и материалы для чистовой обработки деталей. Это могут быть специальные порошки, зерна, бруски, кристаллы и прочее.

О видах резцов

Обычно комплект режущих приспособлений, используемых таким станком с ЧПУ, содержит типовые резцы такого вида:

- проходные, согнутые с правой стороны на 45°, чтобы обеспечить снятие фасок, наружную обточку торцовых сторон;

- резцы контурного вида с пластинами в виде параллелограмма, позволяющими выполнять обточку цилиндрических, контурных деталей, обтачивать конусные детали до 30°;

- контурные, со специальными пластинами в форме параллелограмма для возможности обрабатывать поверхности полусферического вида и конусов до 57°;

- резьбовые, имеющие ромбические пластины, которые закрепляются сверху, давая возможность нарезать резьбу, с расстоянием шага от 2 до 6мм.

Цилиндрический хвостовик по DIN 1835A

Цилиндрический хвостовик предназначен для фрез, выполняющих чистовую и получистовую обработку, в том числе и на станках для высокоскоростной обработки (частота вращения шпинделя до 80 000 мин–1). Наибольший диаметр инструмента не должен превышать диаметр хвостовика. Фрезы закрепляются в термопатронах, патронах типа Tribos, гидропластных, гидравлических и цанговых. Патроны приведены в последовательности снижения точности закрепления. Термопатроны и патроны Tribos без переходных цилиндрических цанг обеспечивают наиболее высокие:

- точность закрепления не более 0,003 мм на вылете контрольной оправки 2,5Dфр;

- наибольшую допустимую частоту вращения шпинделя.

Так, по данным данный вспомогательный инструмент был испытан на стендах при частотах вращения 150 000–250 000 мин–1.

Конструкция гладкого цилиндрического хвостовика приведена на рисунке 1, размеры — в таблице 1.

Рис. 1. Цилиндрический хвостовик по DIN 1835A

Таблица 1. Исполнительные размеры цилиндрического хвостовика фрез

| dh6, мм* | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| с, мм | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

Примечание.* — ряд фирм-изготовителей инструмента рекомендует изготавливать хвостовик инструмента по dh5.

Для патронов Tribos, гидропластных, гидравлических и цанговых, допустимо применение переходных цилиндрических цанг. Применение переходных цанг уменьшает необходимое количество патронов, но вызывает снижение точности закрепления и передаваемых моментов и осевых усилий.

Минимальная длина хвостовика, входящая в цангу в зависимости от базового диаметра патрона, и коэффициенты снижения передаваемых нагрузок приведены в таблицах 2, 3.

Таблица 2. Минимальная длина участка закрепления цилиндрических хвостовиков фрез

| Диаметр хвостовика фрезы | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| Длина хвостовика L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| Базовый диаметр патрона, мм | Минимальная длина участка закрепления lз, мм | |||||||||

| 12 | 40 | |||||||||

| 20 | 40 | 40 | 40 | 45 | ||||||

| 25 | 33 | 36 | 42 | 44 | 46 | |||||

| 32 | 40 | 40 | 40 | 40 | 40 | 45 |

Примечание. Минимальная длина участка закрепления цилиндрического хвостовика не должна быть меньше рабочей части цилиндрической цанги. Если это условие не выдерживается, переходная цанга создает неравномерную нагрузку на хвостовик фрезы и, следовательно, передает меньшее значение крутящего момента. Наиболее остро это проявляется при одностороннем расположении пазов на цилиндрической цанге.

Таблица 3. Rоэффициенты снижения передаваемых нагрузок

| Диаметр хвостовика фрезы | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| Базовый диаметр патрона | Коэффициент снижения передаваемых нагрузок | |||||||||

| 12 | 0,44 | 1 | ||||||||

| 20 | 0,12 | 0,19 | 0,28 | 0,55 | 1 | |||||

| 25 | 0,06 | 0,1 | 0,17 | 0,32 | 0,53 | 1 | ||||

| 32 | 0,04 | 0,07 | 0,09 | 0,17 | 0,26 | 0,46 | 1 |